Inspection des tubes de reformeur à méthane vapeur

Contexte industriel

Les tubes de reformage à la vapeur de méthane (SMR) sont des composants à alliage élevé remplis de catalyseur et installés dans les fours de reformage, où ils facilitent la conversion du gaz naturel et de la vapeur en hydrogène et en oxydes de carbone (gaz de synthèse). Ces tubes montés verticalement fonctionnent sous des températures et des pressions extrêmes, ce qui les rend essentiels à la production d’hydrogène pour des industries telles que le raffinage, la fabrication d’engrais et l’agroalimentaire.

En raison de la pression interne et de la température de fonctionnement, le matériau est soumis à une déformation permanente au fil du temps pouvant aller jusqu’à la rupture : le mécanisme de fluage. Le fluage commence par de micro-cavités qui finissent par se rejoindre pour former des fissures aux joints de grains, lesquelles se relient ensuite pour créer des fissures de longueur multiple qui se propagent et provoquent finalement la défaillance.

La détection précoce des dommages par fluage et/ou des défauts est essentielle pour surveiller l’évolution des dommages et, en particulier, pour évaluer avec précision l’aptitude au service et/ou la durée de vie restante.

Les méthodes d’inspection de surface, telles que le contrôle par courant de Foucault (ECT), ne permettent de détecter des défauts (fissures, cavités, etc.) que s’ils sont situés près de la surface extérieure du tube. Cependant, l’ECT ne peut pas détecter les défauts à l’intérieur de l’épaisseur complète d’un tube (10 à 15 mm). Lorsqu’un dommage est détecté par ECT, cela signifie généralement que le tube approche de la fin de sa durée de vie.

La structure des grains colonnaires disperse davantage les ondes ultrasonores que la structure équiaxe. Par conséquent, les variations du ratio de grains équiaxes à colonnaires (typiquement 1:3) entraînent une atténuation du signal, même dans les tubes non utilisés, ce qui complique la mesure de l’écho du fond.

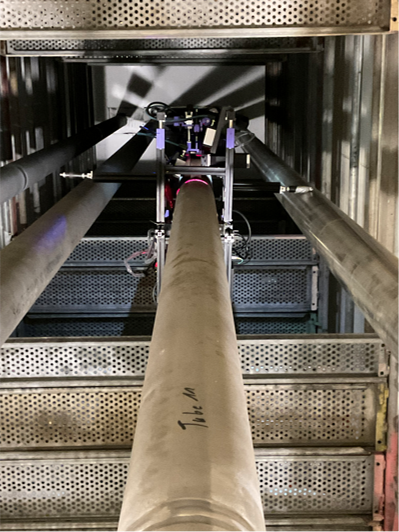

L’accessibilité peut être un défi avec de longs tubes (12 mètres), des chapeaux de soudure et un espace limité entre les tubes, nécessitant souvent l’utilisation d’un crawler complexe pour l’inspection.

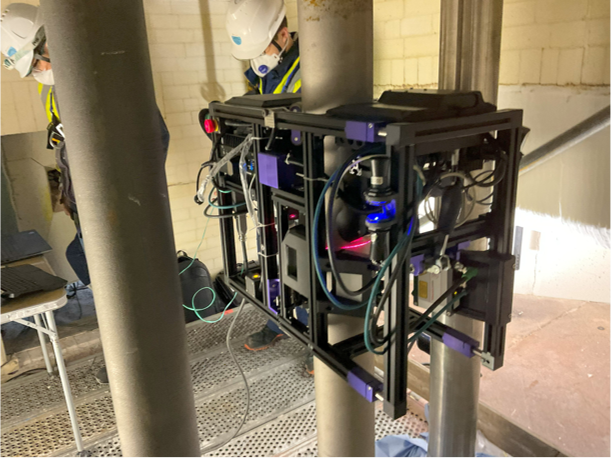

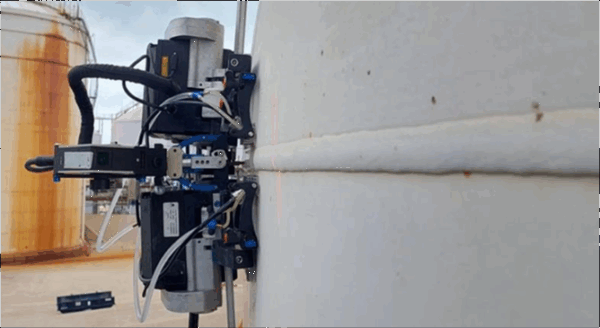

Ekoscan a développé un scanner spécialisé conçu pour relever les défis les plus exigeants de l’inspection des tubes de reformeur à méthane vapeur (SMR). Le système combine la profilométrie laser et la reconstruction 3D pour capturer la géométrie précise de la surface, avec une plateforme PAUT intégrée capable de mesurer les variations d’atténuation et de vitesse afin d’évaluer les dommages par fluage, tout en fournissant des mesures précises de l’épaisseur.

Conçu pour une couverture complète, le scanner peut parcourir jusqu’à 12 mètres à l’intérieur du tube et se déplacer entre les tubes adjacents, assurant l’accès aux zones traditionnellement difficiles, voire impossibles à inspecter.

En intégrant des techniques avancées d’imagerie, des méthodes de diagnostic ultrasonores et des technologies de balayage automatisé, la solution permet une évaluation complète de l’état des tubes, facilite l’identification précoce de la dégradation due au fluage, soutient les stratégies de prolongation de la durée de vie et réduit le risque d’arrêts imprévus.

Sources

- Phased-array ultrasonic testing for thickness measurement in industrial applications

Jian, X., Li, T., Drinkwater, B. W., NDT & E International, vol. 46, pp. 120–128, 2012,

DOI: 10.1016/j.ndteint.2011.11.008 - Precision thickness gauging using phased-array probes: Challenges and solutions

Ghoshal, G., Rose, J. L., Ultrasonics, vol. 54, no. 3, pp. 715–723, 2014,

DOI: 10.1016/j.ultras.2013.10.012 - Laser triangulation for high-precision ovality measurement of cylindrical components

Petrov, I., Cheng, K., Precision Engineering, vol. 38, no. 1, pp. 34–42, 2014,

DOI: 10.1016/j.precisioneng.2013.07.003 - Comparison of phased-array UT and laser profilometry for corrosion mapping in pipelines

Bray, D. E., Stanley, R. K., Materials Evaluation, vol. 75, no. 5, pp. 582–590, 2017,

DOI: 10.1007/s11990-017-0123-4 - Advanced phased-array techniques for corrosion and erosion thickness mapping

Ahlberg, T., Sandgren, C., Insight – Non-Destructive Testing and Condition Monitoring, vol. 59, no. 3, pp. 132–139, 2017,

DOI: 10.1784/insi.2017.59.3.132 - Laser-based 3D scanning for ovality and deformation analysis in pressure vessels

Kumar, J., Krishna, M. G., Journal of Pressure Vessel Technology, vol. 140, no. 4, pp. 041403, 2018,

DOI: 10.1115/1.4039210 - Integration of phased-array UT and laser metrology for comprehensive pipe inspection

Neau, G., Roy, O., Journal of Nondestructive Evaluation, vol. 38, no. 2, pp. 35, 2019,

DOI: 10.1007/s10921-019-0578-7

Voir nos autres études de cas